©Teintureries de Tarare

La teinture industrielle est l’un des ennoblissements qui permettent de colorer une matière textile ou un vêtement. Méthodes, machines, types de colorants, apprêts, contrôle qualité… Du textile « brut » au produit fini, quelles sont les différentes étapes de production et les procédés utilisés ?

Teindre des textiles est une opération destinée à valoriser un produit, tout en présentant le risque d’agresser les fibres et de les dénaturer. La teinture nécessite donc une grande expertise de la part du teinturier pour obtenir le résultat et la nuance souhaités sans dégrader la matière traitée.

Les fibres peuvent être teintes en bourre avant filature, sur fil (tissé-teint), sur pièces (étoffes déjà tissées) ou sur articles finis.

Les contraintes de réalisation impliquent une multitude de façons de teindre les textiles. En partant des procédés de base à sa disposition, le rôle du teinturier est d’aboutir au résultat souhaité, ce qui nécessite souvent des compromis et des ajustements (en fonction de la nature et de la présentation de la fibre, des machines disponibles, des critères de qualité attendus, du coût de production, etc.) C’est pourquoi les process varient d’une teinturerie à l’autre et d’une commande à l’autre… plaçant la teinture industrielle à mi-chemin entre l’artisanat et l’industrie !

Avant teinture : préparation des tissus

Pour permettre aux colorants d’adhérer de la façon la plus facile, la plus homogène et la plus irréversible possible, la surface textile subit au préalable différents traitements comme le désencollage, le blanchiment ou le mercerisage pour éliminer toutes les impuretés et produits étrangers qu’il pourrait contenir comme les graisses, les salissures, les cires, l’amidon ou encore les débris végétaux.

Les méthodes et les machines de teinture industrielle

Teinture en discontinu / continu / semi-continu

- La teinture en discontinu (ou par épuisement)

Les procédés de teinture par diffusion (autoclave, teinture sur écheveau, en pièce sur boyau en jet, en barque à tourniquet, ou à palettes pour les articles finis, au large sur Jigger, etc.) sont qualifiés de « teinture en discontinu« . Ils nécessitent de peser le tissu avant de le placer dans une machine pour y être teint par trempage pendant un certain temps. Le bain de teinture contient la quantité d’eau, de colorant et de produits chimiques nécessaires à la teinture. Une fois la nuance atteinte, le bain est vidangé et l’étoffe lavée.

Ces procédés reposent sur la prise en compte d’un rapport de bain, c’est-à-dire le rapport de poids entre la matière totale à teindre et le volume du bain. Exemple : un rapport de bain de 1 : 20 correspond à 20 litres d’eau pour 1 kg de matière textile.

- La teinture en continu et semi-continu

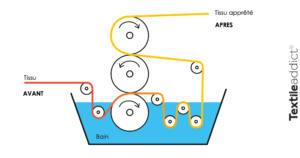

Les procédés de teinture en continu et semi-continu permettent d’obtenir un haut rendement. C’est notamment le cas de la technique de foulardage (teinture par imprégnation et essorage entre deux rouleaux), qualifiée de teinture en continu ou en semi-continu lorsqu’elle est suivie d’une étape de fixation de la couleur, puis d’un lavage.

En continu, cette fixation est obtenue grâce à l’utilisation de produits chimiques, de chaleur sèche ou de vapeur après l’imprégnation.

En semi-continu, le tissu imprégné est mis en rotation dans une machine spécifique à une température de 20°C. Cette technique ne repose pas sur l’application d’un rapport de bain.

Les machines

Différents appareils (le bain circule, pas le produit traité) et machines (le produit circule dans une cuve contenant le bain) existent pour teindre des étoffes de manière industrielle. Certaines techniques comme celle de la teinture sur Jigger permettent également d’assurer les étapes de lavage, de blanchiment et de finissage.

Selon la configuration de l’équipement et la technique employée, les pièces d’étoffe à traiter sont présentées au large et à plat, ou assemblées pour former un boyau.

- Au large :

-

- Autoclave à ensouple : Sur cylindre + autoclave. L’étoffe est enroulée sur une ensouple (cylindre fixe, souple et perforé) puis placée en autoclave. Le bain de teinture circule sous pression et à une température de plus de 100°C, de l’intérieur vers l’extérieur du cylindre (et inversement).

- Foulardage : Bain de teinture + rouleaux essoreurs. La pièce d’étoffe circule dans un bain de teinture. Elle est ensuite essorée entre deux rouleaux pour la débarrasser de l’excédent de teinture.

- Jigger : Système de rouleaux + bain de teinture de faible volume. L’étoffe circule à plat dans le bain dans un mouvement de va-et-vient, entraînée alternativement d’un rouleau à l’autre. La technique permet de traiter des matières textiles assez lourdes sans casser les fibres.

- En boyau :

-

- Barque à tourniquet : Le boyau est soulevé et re-déposé en plis par un tourniquet pour circuler dans le bain de teinture. Cette technique très douce exerce peu de tension sur les matières textiles traitées. Elle est adaptée aux tissus légers et délicats (soieries, voilages, maille légère…)

- Jet : Le boyau de textile circule dans un tube fermé, entraîné par le bain de teinture projeté en jets à haute ou basse pression.

- Overflow : le tissu est entraîné par l’écoulement et le mouvement du bain.

Pour des opérations de teinture industrielle sur articles confectionnés, les vêtements finis sont teints en barque à palettes ou en machine à tambour.

Les colorants pour la teinture industrielle

La famille des colorants textiles employés dans la teinture industrielle est assez vaste pour pouvoir traiter la majorité des fibres, uniques ou mélangées, quelle que soit leur origine. Fibres cellulosiques, laine et soie, fibres synthétiques, polyester, acrylique, acétate et triacétate de cellulose ont chacune leurs compatibilités avec un ou plusieurs types de colorants.

Les colorants pour les fibres cellulosiques

- Réactifs, la liaison chimique du colorant lui permet de s’unir chimiquement avec les fibres à teindre.

- Directs, par adhérence physique au tissu,

- De cuve, par réoxydation du colorant à l’air

- Au soufre, même principe que le colorant de cuve, mais plus économique.

Les colorants pour la laine et la soie

- Acides (teinture en bain acide),

- Au chrome (sel métallique fixé sur la fibre avant teinture, procédé de mordançage),

- Métallifères (seulement pour la laine),

- Réactifs.

Les colorants pour les fibres synthétiques préfixées (pour éviter les cassures au cours de la teinture)

- Dispersés ou plastosolubles d’une extrême finesse,

- Acides,

- Métallifères,

- Réactifs.

Les colorants pour le polyester

- Dispersés.

Les colorants pour l’acrylique

- Dispersés,

- Cationiques (ou basiques, sels de bases organiques).

Les colorants pour l’acétate, triacétate de cellulose

- Dispersés en milieu faiblement acide.

Déposez gratuitement votre projet sur Textile Addict,Besoin des conseils d'un spécialiste textile ?

recevez des devis qualifiés et sélectionnez le freelance idéal.

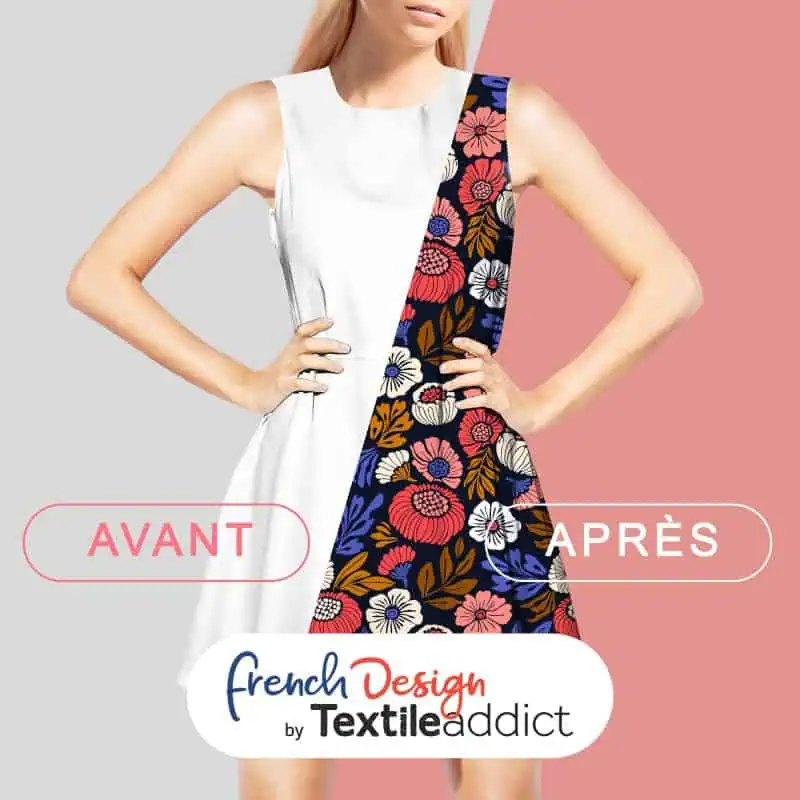

Après teinture : apprêts de finition post-tinctoriaux

Après l’étape de teinture viennent les étapes de finitions : séchage, mise en forme et repassage, apprêts chimiques et/ou mécaniques. Ces traitements ont pour but d’ offrir une apparence nette et soignée aux étoffes avant la coupe, de finaliser leur aspect, voire leur apporter de nouvelles propriétés.

Tricots tubulaires : calandrage ou compactage

L’opération de calandrage consiste en une vaporisation à la continue des pièces tricotées avant repassage entre deux rouleaux chauffés. Les pièces sont ensuite immédiatement refroidies puis enroulées ou mises en plis.

À la différence d’une calandre, une compacteuse est équipée de deux tapis remplaçant les rouleaux chauffés. L’opération de compactage permet d’améliorer la stabilité dimensionnelle du tricot.

Tricots et tissus au large : traitement thermique sur rame

Cette opération qui permet de sécher et de fixer les tricots ou étoffes tissées au large se déroule dans une machine équipée de plusieurs tunnels. Le textile est entraîné par deux chaînes à picots sous les tunnels de vaporisage et de séchage à une température variant entre 150°C et 210°C. À la fin du process, les pièces sont enroulées, prêtes pour la coupe.

Les apprêts mécaniques

- Grattage : la surface de l’étoffe est grattée à l’aide de petits tambours rotatifs dotés de pointes métalliques. Le molleton, l’interlock tramé, le tricot des Pyrénées, certains tricots chaîne en polyamide, de type charmeuse ou satin, de laine ou de coton (flanelle) sont grattés pour obtenir un aspect duveteux et augmenter les propriétés d’isolation thermique du tricot.

- Rasage ou tondage : le rasage permet d’uniformiser le duvet d’un lainage ou d’obtenir un effet « velours« .

- Gaufrage : le gaufrage permet de façonner et fixer des reliefs durables à une étoffe. L’opération s’effectue sur tissu humide, à une pression élevée, par passage entre deux cylindres chauffés.

Les apprêts chimiques

- Apprêts infeutrables : ces traitements chimiques permettent de « lisser » les écailles des fibres de laine pour éviter le feutrage. Ils peuvent modifient les propriétés mécaniques de ces écailles et/ou les recouvrir afin de les combler (résines synthétiques).

- Apprêts infroissables : Contrairement aux fibres synthétiques, les fibres naturelles (coton, laine, fibres artificielles) ne sont pas thermoplastiques. Un traitement « Wash and wear » ou « pli permanent » leur confère des propriétés d’infroissabilité ou au contraire, des plis durables par trempage dans un bain de résine synthétique fixée à haute température.

- Apprêts ignifugés : Certaines étoffes utilisées dans l’ameublement, la décoration, les vêtements de travail nécessitent de résister aux flammes ou de ralentir la propagation d’un incendie. Une propriété que l’on peut apporter aux textiles (tissu, tricot) par imprégnation de résines spécifiques polymérisées.

- Apprêts d’imperméabilisation : ces solutions hydrophobes à base de résines (naturelles ou synthétiques) rendent les étoffes imperméable à l’eau et à l’air.

- Apprêts hydrofuges : appliquées sur la surface d’un textile, ces résines chimiques le rendent imperméable à l’eau, mais perméable à l’air. Il est également possible de modifier la fibre chimiquement pour réaliser une hydrofugation efficace.

- Foulonnage : cette opération consiste en un léger feutrage de certaines fibres animales (laine, mohair, cachemire…) ou de fibre acrylique pour donner un aspect plus gonflant et plus moelleux au tricot. Le foulonnage est réalisé par brassage en machine à tambour, dans un bain adoucissant dont la température est progressivement élevée jusqu’à 40°C.

- Stonage / Délavage : stone washed (pierre ponce), stone blached (pierre ponce + enzymes de blanchiment) ou stone used (délavage + sablage à haute pression) sont 3 types de délavages qui permettent d’obtenir artificiellement l’usure plus ou moins prononcée du textile pour donner un aspect vieilli à un jean teint.

Le contrôle qualité de la teinture industrielle

Plusieurs contrôles sont effectués sur les produits finis (étoffes teintes ou ennoblies) afin de s’assurer de leur qualité. Ces tests permettent de vérifier :

- la conformité du coloris, en procédant à un test visuel de comparaison ou à une mesure plus précise à l’aide d’un spectrophotocolorimètre.

- la solidité de la teinture, c’est-à-dire sa résistance au lavage, aux frottements (à sec et mouillé), à la sueur (acide et basique).

- la stabilité dimensionnelle du produit, notamment pour les tricots à mailles cueillies et les tissus chaîne et trame.

- son poids au m2.

À lire :

Colorants, pigments et encres en impression textile et teinture