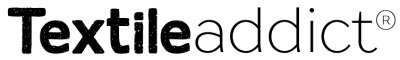

Cycle de production de fibres biosynthétiques Lyocell – Tencel® ©Lenzing

Face à l’impact environnemental de l’industrie textile, responsable de 8 à 10 % des émissions mondiales de gaz à effet de serre (GES) selon l’ADEME, les fibres biosynthétiques se positionnent comme une alternative prometteuse. Ces matériaux textiles innovants, issus de la biotechnologie, combinent performance, durabilité et respect de l’environnement. Produites à partir de ressources renouvelables comme la biomasse (cannes à sucre, résidus agricoles) ou via des micro-organismes, elles contrastent avec les fibres pétrochimiques, comme le polyester, qui représente 60 millions de tonnes produites en 2021. Explorez les caractéristiques, avantages, défis et innovations des fibres biosynthétiques, dévoilant leur potentiel pour transformer la mode durable tout en répondant aux enjeux écologiques du textile.

Qu’est-ce qu’une fibre biosynthétique ?

Les fibres biosynthétiques sont des matériaux polymères synthétiques entièrement ou partiellement issus de composés biodérivés, comme la biomasse (sucre, maïs, résidus agricoles) ou produits par des micro-organismes via des procédés de biosynthèse, comme la fermentation. Contrairement aux fibres synthétiques classiques (polyester, polyamide), dérivées de ressources fossiles, les fibres biosynthétiques s’appuient sur des ressources renouvelables, réduisant ainsi leur empreinte carbone. Selon un rapport de Fashion For Good et Biofabricate (2022), ces fibres imitent souvent des matériaux naturels, comme la soie d’araignée ou le cuir, tout en offrant des propriétés avancées telles que la légèreté, la résistance et la biodégradabilité.

Le terme « biosynthétique » peut prêter à confusion, car il est parfois associé à tort à des fibres purement synthétiques. Pour clarifier, une fibre biosynthétique peut être :

- Un polymère d’origine biologique, chimiquement identique à un polymère pétrochimique, mais obtenu à partir de matières premières renouvelables (ex. : bio-PET).

- Un matériau produit via un processus impliquant des organismes vivants, comme la fermentation microbienne, pour créer des fibres innovantes (ex. : soie d’araignée synthétique).

Par exemple, Spiber, une entreprise japonaise, utilise la fermentation de sucres pour produire des Brewed ProteinsTM, des protéines transformées en fibres textiles biodégradables, utilisées par des marques comme The North Face Japan pour des vestes écoresponsables.

Pourquoi les fibres biosynthétiques sont-elles une solution durable ?

Réduction de l’empreinte carbone

L’industrie textile est énergivore, avec 35 % des émissions de CO2 provenant de la production des matières premières et 36 % de leur transformation. Les fibres biosynthétiques réduisent cette empreinte en utilisant des ressources renouvelables. Par exemple, le bio-PET, fabriqué à partir de canne à sucre, émet jusqu’à 30 % de CO2 en moins que le PET classique, selon une étude de ACS Sustainable Chemistry & Engineering (2018). De plus, des fibres comme le Bio Amni® de Solvay, un polyamide partiellement biosourcé à partir de maïs, réduit l’impact carbone tout en maintenant des performances similaires à celles du nylon classique.

Réponse aux enjeux de l’eau et des microplastiques

La production textile représente 20 % de la pollution mondiale de l’eau potable, notamment via les teintures et les microplastiques. Une lessive de polyester peut libérer 700 000 fibres microplastiques, selon l’ADEME. Les fibres biosynthétiques, comme le Lyocell (issu de pulpe de bois via un circuit quasi-fermé), consomment moins d’eau et utilisent des solvants recyclables. Le Tencel® (marque de Lyocell par Lenzing) provient de forêts certifiées FSC, garantissant une gestion durable. De plus, des fibres comme Biosteel® d’AMSilk, issues de protéines de soie synthétique, sont biodégradables, évitant la pollution microplastique.

Vers une économie circulaire

Les fibres biosynthétiques favorisent l’économie circulaire grâce à leur biodégradabilité et leur potentiel de recyclage. Par exemple, AMSilk produit Biosteel®, une fibre de soie synthétique biodégradable dans l’air ou l’eau, utilisée dans la mode, l’automobile et l’aéronautique. La startup Ecovative utilise le mycélium pour créer AirMycelium®, un matériau textile remplaçant le cuir ou le plastique, entièrement biodégradable. Selon Refashion, les technologies de recyclage automatisé, comme celles de Nouvelles Fibres Textiles, transforment les 811 000 tonnes de textiles mis sur le marché en France en 2023 en nouvelles ressources.

Les innovations marquantes dans les fibres biosynthétiques

Soie d’araignée synthétique

Des entreprises comme Spiber et AMSilk révolutionnent le textile avec des fibres imitant la soie d’araignée, reconnue pour sa résistance et sa légèreté. Spiber produit des Brewed ProteinsTM via la fermentation de sucres, transformés en fibres pour des vêtements durables, comme les vestes de The North Face Japan. AMSilk, basée en Allemagne, propose Biosteel®, une fibre de soie synthétique utilisée dans un bracelet de montre Omega en 2019, biodégradable et compatible avec les équipements textiles standards. Ces fibres offrent des propriétés comme la gestion de l’humidité et la résistance aux odeurs, idéales pour la mode et le sport.

Cuir de champignon

Le mycélium, structure fibreuse des champignons, est une alternative au cuir animal. MycoWorks produit ReishiTM, un cuir biosynthétique cultivé via fermentation, utilisé par des marques comme Hermès pour des sacs haut de gamme. Selon The Good Goods, ce matériau réduit de 40 % l’empreinte carbone par rapport au cuir traditionnel. Ecovative développe AirMycelium® et Forager®, des matériaux 100 % végétaux remplaçant le cuir ou le plastique, utilisés dans la mode et l’emballage. Ces cuirs biosynthétiques sont biodégradables et valorisent les déchets agricoles.

Fibres cellulosiques avancées

Le Lyocell (ex. : Tencel® par Lenzing) est produit à partir de pulpe de bois d’eucalyptus ou de hêtre dans un procédé à faible impact, utilisant le solvant NMMO recyclable. Doux, absorbant et biodégradable, il est une alternative à la viscose, dont la production implique des solvants polluants. Une autre fibre, le SeaCellTM, combine cellulose et algues séchées, offrant des propriétés anti-froissage et une évacuation de l’humidité, idéales pour les vêtements de sport. Selon Textile Exchange, le Lyocell représente 1 % du marché mondial des fibres, mais sa popularité croît grâce à sa durabilité.

Fibres biosourcées à base de déchets

Des entreprises comme Circular Systems avec AgraloopTM transforment les déchets agricoles (écorces de canne à sucre, feuilles d’ananas) en fibres proches du coton. Ce procédé, primé par la fondation H&M en 2018, réduit les émissions de CO2 en évitant l’incinération des déchets. The Lycra Company, en partenariat avec Qore, produit un élasthanne biosourcé contenant 70 % de matières renouvelables (maïs), réduisant l’empreinte carbone de 44 % par rapport à l’élasthanne conventionnel, selon leur site officiel.

Défis et limites des fibres biosynthétiques

Complexité de la classification

La classification des fibres biosynthétiques demeure un obstacle majeur en raison de l’absence de terminologie universellement acceptée, ce qui complique leur intégration dans les normes textiles et leur compréhension par les acteurs de l’industrie. Selon un rapport de Fashion For Good et Biofabricate (2022), les termes comme « biosynthétique », « biosourcé » ou « biofabriqué » manquent de définitions standardisées, entraînant des ambiguïtés. Par exemple, le bio-PET, bien qu’issu de ressources renouvelables comme la canne à sucre, est chimiquement identique au PET pétrochimique, ce qui peut induire en erreur les consommateurs sur son caractère durable. Cette ambiguïté favorise le greenwashing, où des marques vantent des fibres comme « écoresponsables » sans préciser leur composition ou leur impact réel. De plus, des fibres comme ReishiTM (mycélium) ou Biosteel® (protéines fermentées) brouillent les frontières entre fibres artificielles (issues de cellulose) et synthétiques (issues de polymères), car elles combinent des procédés biologiques et chimiques uniques. Cette hétérogénéité complique la création de labels clairs, comme ceux de Textile Exchange, qui travaille à harmoniser les définitions via des standards comme le Biosynthetics Working Group. Sans normes globales, les fabricants, détaillants et consommateurs peinent à évaluer la durabilité réelle des fibres, freinant leur adoption. Par exemple, une étude de Material Innovation Initiative (2023) souligne que 60 % des consommateurs ne comprennent pas la différence entre « biosourcé » et « biodégradable », ce qui limite la confiance dans ces matériaux. Des initiatives comme le Preferred Fiber and Materials Report de Textile Exchange tentent d’apporter des clarifications, mais leur adoption reste progressive, nécessitant une collaboration accrue entre les régulateurs, les industriels et les ONG.

Besoin des conseils d'un spécialiste textile ?

Déposez gratuitement votre projet sur Textile Addict,

recevez des devis qualifiés et sélectionnez le freelance idéal.

Coûts et scalabilité

La production de fibres biosynthétiques est confrontée à des défis économiques et techniques, notamment en raison des coûts élevés et des difficultés à atteindre une échelle industrielle. Les procédés biotechnologiques, tels que la fermentation microbienne pour Brewed ProteinTM de Spiber ou la culture de mycélium pour ReishiTM de MycoWorks, exigent des infrastructures spécialisées, des équipements coûteux et des investissements massifs en recherche et développement. Selon McKinsey & Company (2023), les biomatériaux textiles représentent moins de 1 % du marché mondial des fibres, avec des coûts de production pouvant être jusqu’à trois fois supérieurs à ceux du polyester conventionnel, qui bénéficie d’économies d’échelle grâce à des décennies d’optimisation. Par exemple, produire 1 kg de Biosteel® nécessite des bioreacteurs avancés, augmentant les coûts par rapport aux 0,5 à 1 €/kg du polyester pétrochimique. De plus, la dépendance à des matières premières comme le maïs ou la canne à sucre pose des questions éthiques, car ces cultures peuvent entrer en compétition avec l’agriculture alimentaire, surtout dans les régions où les terres arables sont limitées. Selon la FAO (2023), environ 4 % des terres agricoles mondiales sont utilisées pour des cultures destinées aux biocarburants ou biomatériaux, ce qui peut soulèver des préoccupations sur la sécurité alimentaire. Des solutions émergent, comme l’utilisation de déchets agricoles (ex. : coques de maïs pour AgraloopTM ou résidus de betterave pour la fermentation), qui réduisent les coûts et les conflits d’usage. Cependant, ces technologies restent à un stade pilote, avec une capacité de production limitée à quelques milliers de tonnes par an, comparée aux 60 millions de tonnes de polyester produites annuellement. Des investissements dans l’optimisation des procédés, comme des bioreacteurs plus efficaces ou des intrants issus de déchets, sont nécessaires pour rendre ces fibres compétitives, mais ils dépendent de financements publics et privés encore insuffisants.

Recyclage des mélanges complexes

Le recyclage des fibres biosynthétiques est un défi majeur, en particulier lorsqu’elles sont intégrées dans des textiles multicouches ou mélangées à d’autres matériaux, ce qui compromet leur potentiel dans une économie circulaire. Selon Refashion, environ 8 % des textiles collectés en France (soit environ 65 000 tonnes sur les 811 000 tonnes mises sur le marché en 2023) sont non identifiables en raison de compositions complexes, rendant leur recyclage techniquement ou économiquement non viable. Par exemple, un vêtement combinant bio-PET (partiellement biosourcé) avec de l’élasthanne ou du polyester conventionnel nécessite un tri précis pour séparer les fibres, un processus coûteux et peu répandu. Même des fibres biodégradables comme Tencel® ou Biosteel® perdent leur avantage écologique si elles sont mélangées à des fibres non biodégradables, car les technologies de recyclage actuelles, principalement mécaniques ou chimiques, peinent à isoler les composants. Une étude de l’ADEME (2023) indique que seulement 35 % des textiles collectés en France sont recyclés en nouvelles fibres, le reste étant incinéré ou mis en décharge. Des innovations, comme le démantèlement automatisé développé par le CETIA (Centre Européen des Textiles Innovants et Avancés), permettent de séparer mécaniquement les fibres à l’aide de capteurs infrarouges et d’intelligence artificielle, mais ces systèmes restent coûteux et limités à des installations pilotes, traitant moins de 1000 tonnes par an. De plus, les fibres biosynthétiques issues de la biotechnologie, comme ReishiTM, nécessitent des procédés de compostage industriel spécifiques pour se dégrader, ce qui n’est pas toujours disponible dans les infrastructures locales. Les mélanges complexes augmentent également les coûts de collecte et de tri, estimés à 0,2 à 0,5 €/kg selon Eco TLC, contre une valeur marchande faible pour les fibres recyclées. Pour surmonter ces obstacles, des collaborations entre industriels, comme le projet Textile Circulaire 2030 de Refashion, visent à développer des filières de recyclage adaptées, mais leur mise en œuvre à grande échelle reste un défi à long terme.

Comparaison des fibres biosynthétiques et traditionnelles

| Type de fibre | Origine | Empreinte carbone | Biodégradabilité | Exemples d’application | Avantages | Inconvénients |

|---|---|---|---|---|---|---|

| Polyester | Pétrochimique | Élevée (60 Mt de CO2e en 2021) | Non biodégradable | Vêtements, polaires | Coût faible, polyvalent | Pollution microplastiques |

| Bio-PET | Canne à sucre, biomasse | 30 % de CO2 en moins que PET | Partiellement biodégradable | Vêtements, emballages | Ressource renouvelable | Coût élevé |

| Lyocell (Tencel) | Pulpe de bois | Faible | Biodégradable | Vêtements, linge de maison | Douceur, faible impact eau | Production coûteuse |

| Biosteel® | Protéines via fermentation | Faible | Biodégradable | Vêtements, accessoires | Résistance, polyvalence | Scalabilité limitée |

| ReishiTM | Mycélium | 40 % de CO2 en moins que cuir | Biodégradable | Cuir, sacs | Écoresponsable | Production complexe |

| AgraloopTM | Déchets agricoles | Faible | Biodégradable | Vêtements, workwear | Valorisation déchets | Disponibilité limitée |

Comparaison des fibres biosynthétiques et traditionnelles

L’avenir des fibres biosynthétiques

Réglementations et initiativesLa France impose un affichage environnemental obligatoire d’ici 2026 via Ecobalyse de l’ADEME, évaluant les textiles sur 16 indicateurs (CO2, eau, microplastiques). Cela incitera les marques à adopter des fibres biosynthétiques pour améliorer leur éco-score. Des labels comme GOTS et FSC garantissent la durabilité des matières premières, renforçant la transparence.

Collaborations et innovationsDes partenariats entre startups et grandes marques, comme MycoWorks avec Hermès ou Spiber avec The North Face Japan, accélèrent l’adoption des fibres biosynthétiques. ISPO, salon des innovations textiles, met en avant leurs propriétés (imperméabilité, thermorégulation) et leur durabilité, attirant l’industrie du sport et de la mode.

Perspectives à long termeLes fibres biosynthétiques pourraient réduire l’impact environnemental du textile de 20 à 40 % d’ici 2030, selon The Good Goods, si les coûts diminuent et le recyclage progresse. L’utilisation de déchets agricoles et les avancées en biotechnologie (ex. : fermentation optimisée) rendront ces fibres plus accessibles.

Vers une mode plus responsable

Les fibres biosynthétiques offrent une solution pour une industrie textile plus durable, réduisant l’empreinte carbone, la pollution de l’eau et les microplastiques. Des innovations comme ReishiTM, Biosteel®, Tencel®, et AgraloopTMmontrent le potentiel de la biofabrication. Cependant, des défis comme les coûts, la scalabilité et le recyclage doivent être surmontés. Grâce aux initiatives de startups comme Spiber et MycoWorks, l’avenir du textile s’annonce plus vert. Les consommateurs peuvent contribuer en privilégiant ces fibres écoresponsables.

A lire :https://textileaddict.me/les-biomateriaux/https://textileaddict.me/recyclage-textile-les-dernieres-nouveautes/