| Mis à jour 07/2025 |

Le verre textile, également connu sous le nom de fibre de verre, est une fibre artificielle d’origine minérale prisée pour ses propriétés exceptionnelles de résistance et d’isolation. Majoritairement composée de silice issue du sable quartzeux, cette fibre polyvalente trouve des applications dans de nombreux secteurs, allant du bâtiment aux transports, en passant par l’électricité, l’électronique, les sports, les loisirs et les équipements industriels. Dès la Haute Antiquité, les Égyptiens et les Phéniciens maîtrisaient déjà les techniques de fabrication du verre, mais c’est en 1713 que René-Antoine de Réaumur officialise la découverte de la fibre de verre. Ce n’est qu’au XIXe siècle, avec l’industrialisation, que les premières fibres minérales voient le jour, notamment à partir de scories de haut-fourneau. Au début du XXe siècle, les recherches s’intensifient pour imiter les propriétés isolantes de la laine à partir de roche liquéfiée, aboutissant à la création du « coton de verre« . Aujourd’hui, la fibre de verre, brevetée en 1930, est un matériau incontournable, alliant durabilité, légèreté et performance, et continue d’évoluer grâce aux innovations technologiques et aux préoccupations environnementales.

Histoire de la fibre de verre textile

De nombreuses découvertes archéologiques prouvent que les Égyptiens et les Phéniciens maîtrisaient déjà les secrets de fabrication du verre dès la Haute Antiquité.

En 1713, René-Antoine de Réaumur est le premier à communiquer de manière officielle sur la fibre de verre. Il faut cependant attendre 1880 pour qu’apparaissent les premières fibres industrielles d’origine minérale, fabriquées à partir de scories de haut-fourneau (résidus solides).

Les recherches se poursuivent jusqu’au début du XXe siècle, avec pour objectif d’imiter le pouvoir isolant de la laine à partir de roche liquéfiée (laine de roche). En parallèle, le premier « coton de verre » est fabriqué à partir d’un fil de verre fondu dans un jet de vapeur.

La fibre de verre est brevetée en 1930, suivie par la fibre optique, 30 ans plus tard.

Transformation et production de la fibre de verre

Le processus de fabrication de la fibre de verre, bien que complexe, a été optimisé pour répondre aux normes environnementales modernes. Selon le site de l’ADEME, les procédés actuels permettent de réduire l’empreinte carbone de la production grâce à des technologies de fusion à haute efficacité énergétique.

Les fibres de verre, qu’elles soient continues (silionne) ou discontinues (verranne), sont produites en cinq étapes clés :

- Fusion/Affinage : La composition est chauffée en four continu à 1 500°C.

- Filage/Étirage : Le verre fondu circule dans un canal distributeur chauffé à 1250°C et alimente des filières d’1 mm de diamètre. Il est étiré à grande vitesse pour former des filaments qui sont ensuite regroupés en une centaine de fils et mis en bobine.

- Ensimage ou encollage : Le fil étant trop lisse pour s’agglomérer, il est enduit d’un revêtement composé de matières organiques (ensimage) pour faciliter son intégration dans des polymères, ou recouvert d’un liant par pulvérisation (encollage).

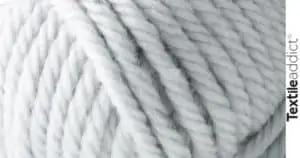

- Finition : Les filaments de verre peuvent alors être mis en bobine pour obtenir des fibres continues (silionne : fibre textile ou de renforcement) ou refroidis rapidement et brisés avec de l’air comprimé pour obtenir des fibres discontinues. Ces fibres discontinues peuvent ensuite être filées et tissées pour obtenir de la verranne ou collectées par aspiration pour former un « matelas« .

- Séchage : les fibres sont séchées à l’air chaud pour assurer la polymérisation du liant.

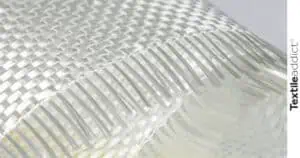

Selon les propriétés mécaniques recherchées, le verre textile produit peut prendre plusieurs formes :

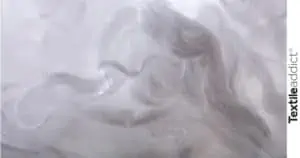

- Un mat est un tissu constitué d’un agglomérat de fibres de verre sans orientation précise, assemblées par un liant.

- Un roving est un tissage à armure toile ou taffetas, satin, sergé…

Par ailleurs, des initiatives récentes, comme celles rapportées par The Good Goods, mettent en avant des efforts pour intégrer des fibres de verre recyclées dans les cycles de production, réduisant ainsi la dépendance aux ressources vierges et limitant les déchets.

Production

La fibre de verre se distingue par sa robustesse, sa stabilité dimensionnelle et son absence d’élasticité, ce qui en fait un matériau idéal pour des applications techniques et industrielles. Selon une étude de l’Union des Industries Textiles (UIT) et de l’ADEME datant de 2023, la production mondiale de fibres de verre textiles atteignait environ 2,8 millions de tonnes en 2022, avec une croissance annuelle moyenne de 4,5 % depuis 2015, portée par la demande croissante dans les secteurs de la construction et des transports. Environ 3,5 millions de tonnes supplémentaires sont dédiées à l’isolation thermique et phonique, notamment sous forme de laine de verre, un matériau plébiscité pour ses propriétés ignifuges et isolantes dans le bâtiment. La fibre de verre est également utilisée pour renforcer des matériaux composites dans des secteurs variés comme l’aéronautique, où elle contribue à la légèreté et à la solidité des structures, ou encore dans les équipements sportifs, comme les planches de surf ou les perches d’athlétisme.

Propriétés textiles

- Fibres rigides, incolores et brillantes

- Résistance à la traction élevée

- Faible résistance aux frottements

- Stabilité dimensionnelle due à l’absence d’élasticité.

Propriétés chimiques

- Fond, mais ne brûle pas

- Imputrescibilité et résistance à la corrosion

- Résistance aux agressions chimiques et naturelles (rayons UV)

Les applications modernes de la fibre de verre

Les fibres de verre de type roving ou mat sont des matériaux composites verre/textile. Ils peuvent être complémentaires et utilisés en stratification, dans le but de renforcer un ouvrage.

Ces fibres sont principalement employées en tant que fibre textile ou de renforcement, dans le bâtiment (construction, piscines, bassins…), les transports (aérien, maritime, ferroviaire ou routier), l’électricité et l’électronique, les sports / loisirs (bâtons de ski, planches de surf, perches d’athlétisme…) et les équipements industriels. Leur résistance en fait un matériau apprécié pour la fabrication de vêtements de sécurité, rideaux, couvertures et autres objets exposés à des conditions extrêmes.

La laine de verre est utilisée en tant que matériau isolant dans le domaine de la construction (isolation phonique, thermique, protection incendie).

La fibre de verre ayant une exceptionnelle capacité à transmettre la lumière, elle est aussi employée pour concevoir des instruments optiques (endoscopes destinés à une utilisation médicale ou industrielle) et en télécommunications (fibre optique).

L’impact environnemental de la fibre de verre est un sujet central dans les discussions actuelles. Selon un rapport de l’ISPO 2024, bien que la fibre de verre soit recyclable, son processus de recyclage reste énergivore et limité par la dégradation de la qualité des fibres après plusieurs cycles. Cependant, des avancées dans les technologies de recyclage mécanique et chimique permettent aujourd’hui de récupérer jusqu’à 60 % des fibres de verre usagées dans certaines applications, notamment dans le secteur automobile. De plus, l’ADEME souligne que l’utilisation de fibres de verre dans l’isolation contribue à réduire la consommation énergétique des bâtiments, avec une diminution potentielle de 20 à 30 % des pertes thermiques dans les constructions modernes. Ces données montrent que, malgré ses défis environnementaux, la fibre de verre joue un rôle clé dans la transition écologique, notamment en réduisant l’empreinte carbone des infrastructures.

Tableau des caractéristiques et applications de la fibre de verre

| Caractéristique | Description | Applications |

|---|---|---|

| Résistance mécanique | Haute résistance à la traction et à la compression, absence d’élasticité. | Renforcement des composites (aéronautique, automobile, construction). |

| Isolation thermique/phonique | Excellente capacité d’isolation, réduction des pertes thermiques de 20-30 %. | Laine de verre pour bâtiments, isolation de tuyauteries industrielles. |

| Résistance au feu | Propriétés ignifuges, idéale pour la sécurité. | Vêtements de protection, rideaux, couvertures anti-feu. |

| Recyclabilité | Recyclable jusqu’à 60 % avec des procédés modernes, mais énergivore. | Composites recyclés pour l’automobile, matériaux de construction secondaires. |

| Production mondiale (2022) | 2,8 millions de tonnes (textile) + 3,5 millions de tonnes (isolation). | Bâtiment, transports, sports/loisirs, électricité/électronique. |

Les innovations dans le domaine de la fibre de verre ne cessent de croître. Selon The Good Goods, les fabricants explorent des alternatives plus durables, comme l’utilisation de silice biosourcée ou de matériaux composites hybrides, pour réduire l’impact environnemental. Par exemple, des entreprises européennes travaillent sur des fibres de verre à faible empreinte carbone, avec une réduction de 15 % des émissions de CO2 par tonne produite par rapport aux méthodes traditionnelles. Ces avancées s’inscrivent dans une démarche d’éco-conception, encouragée par des outils comme Écobalyse, qui évalue l’impact environnemental des textiles en intégrant des indicateurs comme les émissions de gaz à effet de serre, la consommation d’eau et l’écotoxicité. En parallèle, les normes européennes, telles que le Product Environmental Footprint (PEF), imposent des critères stricts pour garantir la transparence des impacts environnementaux des produits textiles, y compris ceux à base de fibres de verre.

Besoin des conseils d'un spécialiste textile ?

Déposez gratuitement votre projet sur Textile Addict,

recevez des devis qualifiés et sélectionnez le freelance idéal.

La fibre de verre, ou verre textile, est un matériau d’avenir qui allie performance, polyvalence et potentiel d’innovation. De ses origines antiques à ses applications modernes dans des secteurs aussi variés que la construction, l’aéronautique ou les équipements de protection, elle continue de prouver sa valeur. Grâce à des avancées technologiques et à une prise de conscience écologique croissante, la fibre de verre s’adapte aux exigences de durabilité tout en conservant ses atouts uniques. Que vous soyez un professionnel du textile, un ingénieur ou un passionné d’innovation, ce matériau offre des perspectives fascinantes pour répondre aux défis techniques et environnementaux de demain.

À lire :