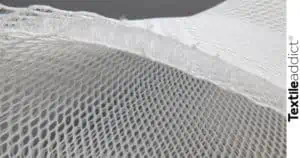

photo de vêtements sans couture dans les ateliers de ©HENITEX

En France, le secteur de la maille innove et gagne en expertise dans le domaine du Seamless ou « sans couture ». Le tricotage 3D se développe sur le territoire depuis quelques années seulement, mais ce concept à fort potentiel dynamise déjà notre industrie textile. Force est de constater que les machines à tricoter traditionnelles ont une belle descendance, intégrant des technologies de pointe permettant de fabriquer d’une seule pièce des vêtements complexes en maille.

Concrètement, les pièces élaborées grâce à ces nouvelles méthodes ont de multiples atouts esthétiques et pratiques. Par ailleurs, les procédés mis en oeuvre présentent aussi d’indéniables avantages économiques et écologiques. Parcourons l’actualité des deux pionniers français en la matière, HENITEX Bel Maille et 3D-TEX, afin d’en apprendre plus sur le tricot sans couture.

Les arguments en faveur du tricot 3D, seamless ou sans couture

Tricotés en une seule pièce, les vêtements Seamless offrent une liberté de mouvement optimale. Ils sont aussi exempts d’éléments nuisibles au confort car dépourvus (ou presque) de parties cousues, qui sont aussi d’importantes « zones de faiblesse » d’un vêtement. Fonctionnels, durables, confortables… à ces caractéristiques s’ajoutent les avantages non négligeables d’une technologie en capacité de répondre aux challenges industriels actuels.

Il suffit d’écouter les arguments énoncés par les créateurs de ces « nouvelles usines de tricot » pour saisir toute l’importance du potentiel des vêtements sans couture. Pour Christian Schmitt, Président d’HENITEX, le tricotage circulaire et la technologie Seamless, c’est tout simplement « – 30 % de déchets, – 30 % d’économie d’énergie et d’eau, et moins de 3 minutes pour la confection d’un slip… en France. » Basile Riquier, co-fondateur de 3D-TEX, avance quant à lui que la solution du tricot 3D répond à la fois aux enjeux économiques, écologiques et sociaux, permettant de relocaliser la production tout en restant compétitifs, de réduire au maximum les déchets et de redynamiser l’emploi sur le territoire… Car si les processus sont automatisés, ils nécessitent malgré tout d’être supervisés par des humains qualifiés.

En Bretagne, le sans couture de 3D-TEX révolutionne le tricot

Conception virtuelle, production automatisée

3D-TEX est une usine de fabrication textile « pas comme les autres ». Entièrement automatisée, elle conçoit et fabrique des articles tricotés en 3D sans couture, rapidement et en quantité raisonnable.

L’agilité de cette startup bretonne (Saint-Malo) repose sur une stratégie qui consiste à tout numériser, de la conception à la fabrication. Patronage, base de fils, modélisation, mise au point et fabrication : tout est virtuel avant le lancement de la production. Cette approche 3D/digitale permet ainsi de réduire les coûts et de raccourcir les délais.

Sourcing local et objectif zéro déchet

3D-TEX tend aussi vers le zéro déchet, car le tricot 3D ne génère quasiment aucune perte de matière. Souple, compétitive, accessible (MOQ à partir de 400 pièces) la startup malouine produit à la demande, avec une belle capacité à proposer des réassorts rapides pour répondre aux besoins du marché français. Côté matières premières, l’approche du sourcing se veut responsable et raisonnée : la préférence va toujours aux ressources le plus locales possible (France ou Europe).

Le sans couture de 3D-TEX lauréat du programme « Première Usine »

Un tel profil ne pouvait pas passer sous les radars du programme « Première Usine« , initié par le gouvernement dans le cadre du projet de réindustrialisation « France 2030 ». En mai 2023, 3D-TEX a rejoint les lauréats de la deuxième vague d’appels à projets, bénéficiant ainsi de l’accompagnement et du soutien financier de l’État pour l’implantation de son usine de production en France.

En plus des pulls et du prêt-à-porter, les créateurs de 3D-TEX prévoient de diversifier leurs activités avec des prestations R&D dans le domaine du textile technique : automobile, médical, EPI… Avec à la clé, la création de plusieurs emplois. Ce nouveau site de production en Bretagne constitue d’ailleurs un levier pour la création d’un pôle de formation dédié aux métiers du textile dans la région.

HENITEX Bel Maille, le Seamless Made in France

L’avant-garde du tricot sans couture en France

Depuis la fin des années 1980, HENITEX fabrique des tissus en maille pour le prêt-à-porter et la lingerie, mais aussi l’ameublement, le sport, la santé ou l’industrie.

En 2021, soutenue dans son projet par la région Auvergne-Rhône-Alpes, cette entreprise de la Loire a ajouté une nouvelle corde à son arc en optant pour la technologie Seamless. Un nombre conséquent de machines basées sur un procédé de tricotage circulaire a ainsi rejoint son parc de machines traditionnelles, ouvrant la voie à la fabrication de vêtements et sous-vêtements sans couture (ou presque, puisqu’ils ne nécessitent que deux petites opérations de couture). Une première en France, qui a débouché sur plusieurs collaborations durables, notamment avec la marque Le Slip français. Ce partenariat a même amené HENITEX à produire une série limitée de boxers et brassières Le Slip français à l’effigie des JO Paris 2024.

Sous-vêtements, sport, uniformes scolaires : le sans couture d’HENITEX gagne du terrain

Convaincantes par leur extrême confort et leur robustesse, les pièces sans couture d’HENITEX n’ont pas attendu les Jeux Olympiques pour avoir l’esprit sportif. Les vêtements techniques Seamless produits dans l’usine de Riorges sillonnent les pistes enneigées, portées par les moniteurs de l’ESF (École du Ski Français). Ils ont également retenu l’attention du tennisman Paul-Henri Mathieu, qui a choisi de faire confiance à l’entreprise ligérienne pour le lancement de sa marque nommée Franc-Jeu. HENITEX a également participé à l’élaboration des nouveaux uniformes scolaires expérimentés dans plusieurs établissements de la région AURA depuis la rentrée.

Alors qu’assurer la souveraineté industrielle française est devenu une priorité, le « sans couture » apparaît comme une solution pertinente pour relever une partie des défis lancés au secteur textile.

À lire :