| Mis à jour 09/2025 |

Le tissage, véritable pilier de l’industrie textile, est un art millénaire qui marie savoir-faire ancestral et prouesses technologiques modernes pour donner vie à une infinité de tissus qui habillent notre quotidien, de la mode à l’ameublement. En entrecroisant méthodiquement les fils de chaîne, tendus dans la longueur, et les fils de trame, insérés transversalement, cette technique permet de créer des tissus aux textures et décors variés, du denim robuste au satin délicat. Explorons les rouages du tissage : sa définition précise, son évolution historique depuis les métiers préhistoriques jusqu’aux machines numériques, les armures fondamentales qui définissent texture et esthétique, les étapes rigoureuses de production et les différents types de métiers à tisser, des modèles manuels aux systèmes automatisés de pointe.

Définition du tissage

Le tissage est le procédé d’assemblage des fils sur un métier à tisser, permettant d’obtenir un tissu chaîne et trame. Il consiste à entrecroiser les fils de chaîne (fils tendus dans le sens de la longueur du métier à tisser) et les fils de trame – appelés duites (fils tendus dans le sens de la largeur du métier à tisser). Sur le métier à tisser, la navette permet de faire passer le fil de trame entre les fils de chaîne.

- La chaîne : Ensemble des fils disposés dans le sens longitudinal d’une pièce de tissu.

- La trame : Ensemble des fils tendus dans le sens de la largeur d’un métier à tisser et qui passent transversalement entre les fils de chaîne.

Histoire et évolution du tissage

Le tissage émerge dès la préhistoire, avec des vestiges de tissus en lin et laine remontant à environ 9000 av. J.-C. au Néolithique, où des fils étaient tendus entre des bâtons fixés au sol pour croiser chaîne et trame manuellement. Vers 1400 av. J.-C., les premiers métiers verticaux apparaissent, avec une chaîne tendue entre deux barres horizontales, limitant la longueur des tissus à la hauteur du métier, utilisés pour des étoffes unies ou rayées.

Au Moyen Âge, l’introduction de pédales et cadres permet au tisseur de soulever les fils de chaîne avec les pieds, libérant les mains pour la navette.

Au XVIIe siècle, Dangon invente le système « à la tire » avec des cordes verticales manipulées par un apprenti. La Révolution industrielle accélère l’évolution : en 1733, John Kay crée la navette volante propulsée mécaniquement ; en 1764, James Hargreaves développe la spinning jenny pour multiplier la production de fils.

En 1801, Joseph Marie Jacquard perfectionne un mécanisme à cartes perforées pour automatiser les motifs Jacquard, inspirant l’informatique moderne.

Au XIXe siècle, l’électricité et la vapeur motorisent les métiers, augmentant les cadences. Aujourd’hui, les systèmes numériques et insertions automatisées (lances, jets d’air ou d’eau) permettent des vitesses jusqu’à 1200 passages de trame par minute.

Les types d’armures en détail

Les différentes combinaisons d’entrecroisement des fils sont extrêmement nombreuses et portent le nom d’armures. Elles influençant la texture, la résistance et l’apparence du tissu. Ces possibilités sont encore multipliées par l’utilisation simultanée de plusieurs chaînes et/ou de plusieurs trames.

Les trois armures fondamentales sont :

- Armure toile (ou taffetas) : Un croisement alterné un fil sur deux, produisant un tissu régulier, simple et solide, adapté aux draps ou au coton basique, avec une surface mate et uniforme.

- Armure sergée (ou twill) : Un décalage progressif des liaisons formant des diagonales visibles, où un fil de trame passe sous un ou plusieurs fils de chaîne avant de surmonter les suivants ; cela confère robustesse, idéal pour le denim des jeans, avec un effet brillant sur une face.

- Armure satin : Des flottés longs des fils de chaîne masquant les intersections, créant une surface lisse et brillante d’un côté (couleur de la chaîne) et mate de l’autre (couleur de la trame), utilisée pour la soie ou les tissus luxueux.

Des armures dérivées combinent ces bases pour des effets comme des rayures ou des doubles épaisseurs ; les armures composées combinent plusieurs armures ; les armures factices reposent sur des alternances de couleurs ; et les armures décoratives visent des tissus décorés.

Les étapes de tissage

Le tissage repose sur une préparation minutieuse des fils et un processus cyclique précis, garantissant l’alignement parfait et la qualité du tissu final. Ces étapes intègrent des opérations manuelles ou mécanisées, adaptées au type de métier et au matériau utilisé.

La mise en œuvre du tissage

Cette phase préparatoire assure la disposition optimale des fils pour éviter les emmêlements et optimiser la tension, essentielle à la formation d’un tissu uniforme.

- Préparation des fils de chaîne :

Les fils de chaîne, qui forment la base longitudinale du tissu, doivent être positionnés parallèlement sur le métier. Le processus commence par le bobinage, où les fils sont enroulés sur des bobines pour un déroulement fluide.

Suit l’ourdissage, qui assemble parallèlement les fils avec une longueur égale et une même tension sur une ensouple. Le nombre de fils est ajusté suivant la largeur de tissu voulu, le type de fil utilisé et la densité de tissage désirée (nombre de fils par cm).

L’encollage renforce les fils en les enduisant d’une substance collante (amidon ou synthétique) pour accroître leur résistance à la friction et réduire les cassures pendant le tissage (la colle sera enlevée à la fin du tissage).

Enfin, le remettage (ou rentrage) consiste à passer chaque fil de chaîne dans les maillons des lisses (petits anneaux en métal ou verre), puis entre les dents du peigne pour un alignement précis, avec plusieurs fils par dent selon la finesse désirée.

- Préparation des fils de trame :

Sur les anciens métiers à tisser, les fils de trame, transversaux et flexibles, sont préparés via le canettage, où ils sont enroulés sur des canettes (petites bobines) placées dans la navette. Cette opération assure un va-et-vient régulier du fil pendant l’insertion, avec une tension adaptée au matériau.

Sur les métiers modernes, les fils sont insérés directement dans le tissage à partir de leur bobine à l’aide d’un projectile, d’une lance, de jets d’air ou encore de jets d’eau.

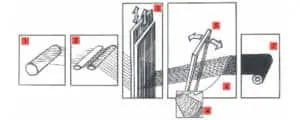

Le déroulé du tissage

Une fois les fils installés sur le métier à tisser, le tissage suit un cycle répétitif pour assembler les fils en tissu.

Même si au fil du temps les technologies ont fortement évoluées et ont permis de passer du tissage à la main à un tissage mécanique et du pilotage manuel à un pilotage informatique, le principe de réalisation d’un tissage reste le même :

1 / stockage des fils de chaîne sur l’ensouple arrière, une bobine massive contenant jusqu’à 3000 mètres de fil, déroulés progressivement.

2 / les fils sont croisés pour ne pas s’emmêler

3 / les fils de chaînes entraînés par les lames (ou harnais) montent ou s’abaissent les fils de chaîne, créant deux nappes séparées formant la foule (espace ouvert pour la trame).

4 / le fil de trame (appelé duite) qui va d’un bord à l’autre du tissu est envoyé entre les 2 nappes via la navette, traversant la foule entre les nappes.

5 / le peigne oscille vers l’avant pour compacter le fil de trame contre le point de formation du tissu, assurant densité et régularité.

6 / le tissu est en cours de formation

7 / le tissu est enroulé au fur et à mesure du tissage sur la poitrinière (rouleau magasin), prêt pour finition.

Ce déroulé, inchangé dans son principe malgré l’automatisation, repose sur des outils comme le peigne pour l’alignement, la navette pour l’insertion, et les œillets pour le guidage individuel des fils, garantissant un tissu résistant.

Les principaux composants d’un métier à tisser

| Composant | Description | Fonction Principale |

|---|---|---|

| Fils de chaîne | Fils tendus longitudinalement, stockés sur l’ensouple arrière (jusqu’à 3000 m). | Forme la base du tissu ; supporte la tension et détermine la longueur finale du tissu. |

| Fils de trame (duites) | Fils transversaux, enroulés sur canettes ou insérés directement. | Passe entre les fils de chaîne pour créer l’entrecroisement ; définit la largeur du tissu. |

| Peigne | Barre métallique ou en bois avec des dents espacées. | Aligne les fils de chaîne et tasse la trame contre le tissu en formation pour densité. |

| Navette | Petite bobine contenant la canette. | Transporte le fil de trame à travers la foule (espace ouvert entre nappes de chaîne). |

| Cannes d’envergure | Baguettes ou barres horizontales (souvent en bois ou métal). | Maintient les fils de chaîne séparés et parallèles pour éviter les emmêlements. |

| Œillets (mailles) | Petits anneaux en métal (appelés « cafards » à la Croix Rousse). | Guide individuellement chaque fil de chaîne ; permet le soulèvement sélectif via lisses. |

| Canettes | Petites bobines pour le fil de trame. | Stocke le fil de trame dans la navette pour une insertion fluide et continue. |

| Foule | Espace temporaire entre les nappes de fils de chaîne. | Permet le passage de la navette ; formé par le soulèvement alternatif des fils de chaîne. |

| Lisse | Cadre ou harnais équipé d’œillets pour grouper les fils de chaîne. | Soulève ou abaisse les fils de chaîne de manière sélective pour former la foule et déterminer l’armure. |

| Ensouple arrière | Grande bobine cylindrique fixée à l’arrière du métier. | Stocke et déroule les fils de chaîne avec une tension contrôlée pour le tissage. |

| Ensouple avant | Rouleau situé à l’avant du métier. | Enroule le tissu fini après tissage pour un stockage ordonné et une tension constante. |

Les métiers à tisser

Les métiers à tisser se distinguent par leur mécanisme et leur usage, évoluant de manuels à automatisés.

- Métiers à cadre : Ces métiers basiques utilisent des cadres rigides pour grouper les fils de chaîne, actionnés manuellement ou par pédales pour former la foule. Ils sont adaptés aux armures simples comme la toile ou la sergée, avec une structure horizontale ou verticale permettant une largeur limitée, idéale pour l’artisanat domestique ou la production de tissus unis en petite échelle.

- Métiers à lames : Équipés de lames (ou harnais) reliées à des pédales, ils permettent de soulever des groupes de fils de chaîne pour insérer la trame. Par exemple, les métiers à tisser du Burkina Faso ont un cadre en bois simple pour un tissage horizontal. La mécanique rotative offre une rotation continue des lames pour motifs répétitifs, tandis que l’atelier ENAD Aubusson utilise des versions avancées pour tapisseries, avec jusqu’à 24 pédales pour une sélection précise des fils.

- Métiers mécaniques : Motorisés par vapeur ou électricité depuis le XIXe siècle, ils automatisent la propulsion de la navette via des rouages, augmentant les cadences à plusieurs centaines de passages par minute. Exemples : le métier spinning jenny de James Hargreaves (1764) pour entraînement multiple, ou les modèles Turpault (Cholet) avec ensouples avant et arrière pour enroulement automatique du tissu. Ils incluent des insertions par projectile (1945), pinces ou jets d’eau/air pour tissus synthétiques, offrant une production industrielle uniforme et rapide des tissus.

- Métiers à la grande tire : Systèmes manuels évolués datant de 1605 (Claude Dangon), ils emploient des cordes verticales (lacs) et poulies manipulées par un tireur pour soulever sélectivement les fils, permettant des motifs complexes sans mécanisation complète. Implantés à Lyon au XVIIe siècle, ils nécessitent un assistant pour actionner les lacs depuis le haut du métier, avec des largeurs jusqu’à 80 cm, utilisés pour tapisseries ou tissus façonnés avant l’ère Jacquard.

- Métiers Jacquard : Inventés en 1801 par Joseph Marie Jacquard, ils contrôlent individuellement les fils via cartes perforées lues par un cylindre, automatisant les armures complexes pour motifs complexes. Le mécanisme inclut crochets, aiguilles et platines pour sélectionner les lisses, avec des versions électroniques dès 1983 (Milan) intégrant programmation informatique pour une précision infinie. Exemples : le métier de la Manufacture Royale du Parc (Aubusson) pour velours coupés, ou le modèle Neolice avec pilotage électronique pour tissus industriels.

- Métiers de basse lisse : Horizontaux, avec la chaîne tendue près du sol, ils facilitent le travail assis pour des tissus larges comme des tapisseries, où le tisseur utilise des pédales pour ouvrir la foule et insère la trame manuellement, offrant une vue directe sur le motif en cours pour corrections immédiates.

- Métiers de haute lisse : Verticaux, avec la chaîne suspendue haut, ils sont adaptés aux grandes tapisseries murales, permettant au tisseur de travailler debout avec une meilleure visibilité sur l’ensemble du tissu, bien que plus physiques, pour des œuvres artistiques détaillées comme celles des Gobelins.

Besoin des conseils d'un spécialiste textile ?

Déposez gratuitement votre projet sur Textile Addict,

recevez des devis qualifiés et sélectionnez le freelance idéal.

FAQ sur le tissage

Quelle est la différence entre tissage et tricotage ?

Le tissage consiste à entrecroiser orthogonalement deux ensembles de fils – la chaîne (fils longitudinaux) et la trame (fils transversaux) – pour former un tissu stable et rigide, souvent sur un métier fixe, produisant des matériaux comme la toile ou le satin. En revanche, le tricotage utilise un seul fil continu formant des boucles interconnectées (mailles), offrant plus d’élasticité et de souplesse, typique des pulls ou des chaussettes, avec des techniques comme les aiguilles ou les machines circulaires.

Comment fonctionne un métier à tisser moderne ?

Un métier à tisser moderne, souvent mécanisé ou numérique, commence par l’alignement parallèle des fils de chaîne sur des ensouples, tendus via des systèmes de tension automatisés. Les lisses (cadres) soulèvent sélectivement les chaînes pour créer une foule (espace ouvert), où la trame est insérée par des mécanismes comme des lances (pince donnant le fil de trame placé sur son cône à la lance de sortie), jets d’air (le fil traverse la largeur du tissu par la projection d’air sous pression) ou jets d’eau (le fil traverse la largeur du tissu par la projection d’eau), atteignant jusqu’à 1200 passages par minute. Le peigne tasse ensuite le tissu, et des capteurs électroniques contrôlent la précision, avec des logiciels gérant les armures et motifs via des cartes perforées numériques ou des interfaces tactiles pour une production industrielle efficace.

Quels sont les avantages du tissage manuel vs mécanique ?

Le tissage manuel excelle en personnalisation et en qualité artisanale, permettant des ajustements fins pour des motifs uniques et une texture authentique, idéal pour l’artisanat ou les pièces limitées, bien qu’il soit plus lent et coûteux en main-d’œuvre. Le tissage mécanique offre une productivité élevée, une uniformité parfaite et une réduction des coûts pour des volumes industriels, avec une précision accrue via l’automatisation, mais il peut limiter la créativité pour des designs très complexes ou texturés.

Quels sont les facteurs influençant la qualité d’un tissu tissé ?

La qualité dépend de la tension des fils de chaîne (uniformité), de la densité de fils (fils par cm), du type d’armure (toile, sergée, satin), de la pureté des matériaux (fibres naturelles vs synthétiques) et des réglages du métier (précision du peigne, vitesse d’insertion). Des défauts comme les nœuds ou les cassures peuvent être minimisés par un encollage efficace et un montage rigoureux.

A lire :

Le Tissage Jacquard : technique, histoire et métiers à tisser